ইঞ্জিনের ভালভ প্রক্রিয়া, এর ডিভাইস এবং অপারেশনের নীতি

সন্তুষ্ট

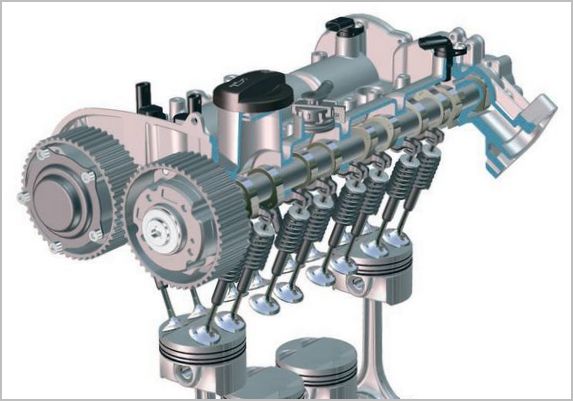

ভালভ মেকানিজম হল একটি সরাসরি টাইমিং অ্যাকচুয়েটর, যা ইঞ্জিনের সিলিন্ডারে বায়ু-জ্বালানির মিশ্রণের সময়মত সরবরাহ এবং পরবর্তীতে নিষ্কাশন গ্যাসের মুক্তি নিশ্চিত করে। সিস্টেমের মূল উপাদানগুলি হল ভালভ, যা অন্যান্য জিনিসগুলির মধ্যে অবশ্যই দহন চেম্বারের নিবিড়তা নিশ্চিত করতে হবে। তারা ভারী লোড অধীনে, তাই তাদের কাজ বিশেষ প্রয়োজনীয়তা সাপেক্ষে।

ভালভ প্রক্রিয়ার প্রধান উপাদান

সঠিকভাবে কাজ করার জন্য ইঞ্জিনের প্রতি সিলিন্ডারে কমপক্ষে দুটি ভালভ প্রয়োজন, একটি গ্রহণ এবং একটি নিষ্কাশন। ভালভ নিজেই একটি প্লেট আকারে একটি স্টেম এবং একটি মাথা নিয়ে গঠিত। আসনটি হল যেখানে ভালভের মাথাটি সিলিন্ডারের মাথার সাথে মিলিত হয়। এক্সস্ট ভালভের তুলনায় ইনটেক ভালভের মাথার ব্যাস বড়। এটি বায়ু-জ্বালানি মিশ্রণের সাথে দহন চেম্বারের আরও ভাল ভরাট নিশ্চিত করে।

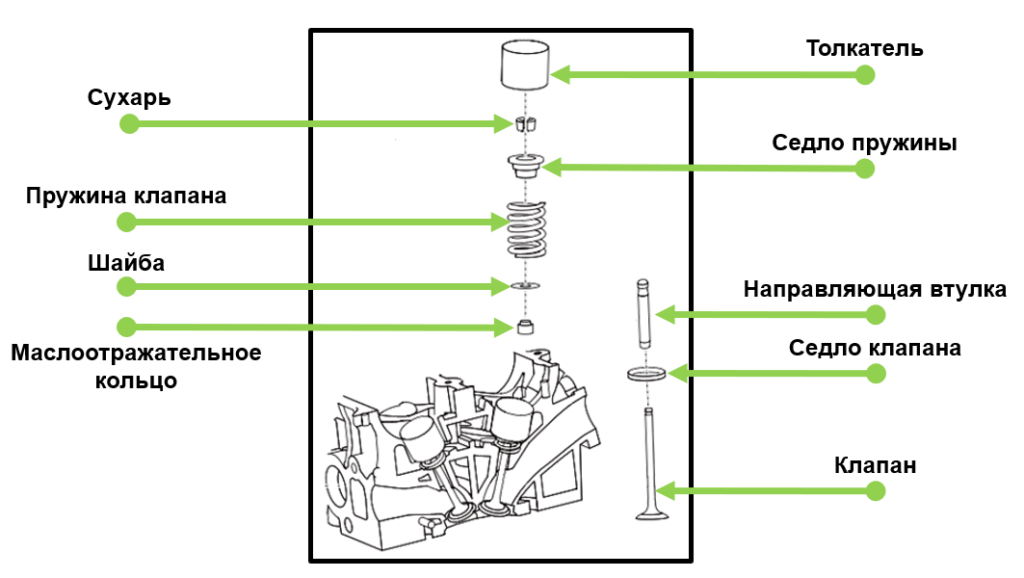

প্রক্রিয়ার প্রধান উপাদান:

- গ্রহণ এবং নিষ্কাশন ভালভ - বায়ু-জ্বালানী মিশ্রণ এবং দহন চেম্বার থেকে নিষ্কাশন গ্যাস প্রবেশ করার জন্য ডিজাইন করা হয়েছে;

- গাইড বুশিং - ভালভের চলাচলের সঠিক দিক নিশ্চিত করুন;

- বসন্ত - ভালভটিকে তার আসল অবস্থানে ফিরিয়ে দেয়;

- ভালভ আসন - সিলিন্ডারের মাথার সাথে প্লেটের যোগাযোগের জায়গা;

- ক্র্যাকারস - বসন্তের জন্য সমর্থন হিসাবে পরিবেশন করুন এবং পুরো কাঠামোটি ঠিক করুন);

- ভালভ স্টেম সিল বা তেল স্লিঞ্জার রিং - সিলিন্ডারে তেল প্রবেশ করতে বাধা দেয়;

- pusher - ক্যামশ্যাফ্ট ক্যাম থেকে চাপ প্রেরণ করে।

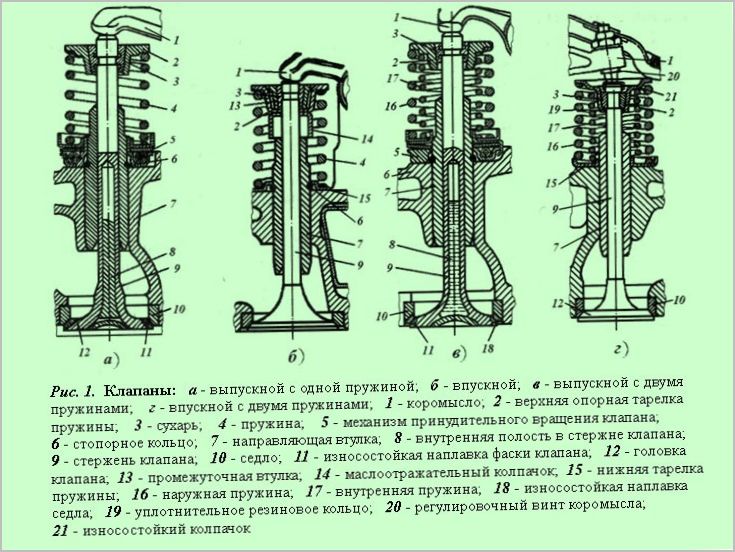

ক্যামশ্যাফ্টের ক্যামগুলি ভালভের উপর চাপ দেয়, যা তাদের আসল অবস্থানে ফিরে আসার জন্য স্প্রিং-লোড হয়। স্প্রিং ক্র্যাকারস এবং একটি বসন্ত প্লেট সঙ্গে রড সংযুক্ত করা হয়। অনুরণিত কম্পনগুলিকে স্যাঁতসেঁতে করতে, একটি নয়, বহুমুখী উইন্ডিং সহ দুটি স্প্রিং রডটিতে ইনস্টল করা যেতে পারে।

গাইড হাতা একটি নলাকার টুকরা। এটি ঘর্ষণ হ্রাস করে এবং রডের মসৃণ এবং সঠিক অপারেশন নিশ্চিত করে। অপারেশন চলাকালীন, এই অংশগুলিও চাপ এবং তাপমাত্রার বিষয়। অতএব, পরিধান-প্রতিরোধী এবং তাপ-প্রতিরোধী খাদ তাদের উত্পাদন জন্য ব্যবহৃত হয়। লোডের পার্থক্যের কারণে এক্সস্ট এবং ইনটেক ভালভ বুশিংগুলি কিছুটা আলাদা।

ভালভ প্রক্রিয়া কিভাবে কাজ করে

ভালভগুলি ক্রমাগত উচ্চ তাপমাত্রা এবং চাপের সংস্পর্শে আসে। এই অংশগুলির নকশা এবং উপকরণগুলিতে বিশেষ মনোযোগ প্রয়োজন। এটি নিষ্কাশন গ্রুপের ক্ষেত্রে বিশেষভাবে সত্য, যেহেতু গরম গ্যাসগুলি এর মধ্য দিয়ে প্রস্থান করে। গ্যাসোলিন ইঞ্জিনে নিষ্কাশন ভালভ প্লেট 800˚C - 900˚C পর্যন্ত এবং ডিজেল ইঞ্জিনে 500˚C - 700C পর্যন্ত গরম করা যেতে পারে। ইনলেট ভালভ প্লেটের লোড বেশ কয়েকগুণ কম, তবে 300˚С এ পৌঁছায়, যা অনেক বেশি।

অতএব, alloying additives সঙ্গে তাপ-প্রতিরোধী ধাতু alloys তাদের উত্পাদন ব্যবহার করা হয়। উপরন্তু, নিষ্কাশন ভালভ সাধারণত একটি সোডিয়াম ভরা ফাঁপা স্টেম আছে. প্লেটের ভাল থার্মোরগুলেশন এবং ঠান্ডা করার জন্য এটি প্রয়োজনীয়। রডের ভিতরের সোডিয়াম গলে যায়, প্রবাহিত হয় এবং প্লেট থেকে কিছু তাপ নেয় এবং রডে স্থানান্তর করে। এইভাবে, অংশের অতিরিক্ত গরম হওয়া এড়ানো যায়।

অপারেশন চলাকালীন, স্যাডেলে কার্বন জমা হতে পারে। এটি যাতে না ঘটে তার জন্য, ভালভ ঘোরানোর জন্য ডিজাইন ব্যবহার করা হয়। আসনটি একটি উচ্চ-শক্তির ইস্পাত খাদ রিং যা শক্ত যোগাযোগের জন্য সরাসরি সিলিন্ডারের মাথায় চাপানো হয়।

উপরন্তু, প্রক্রিয়াটির সঠিক অপারেশনের জন্য, নিয়ন্ত্রিত তাপীয় ফাঁক পর্যবেক্ষণ করা প্রয়োজন। উচ্চ তাপমাত্রার কারণে অংশগুলি প্রসারিত হয়, যা ভালভের ত্রুটির কারণ হতে পারে। ক্যামশ্যাফ্ট ক্যাম এবং পুশারের মধ্যে ব্যবধান একটি নির্দিষ্ট পুরুত্বের বিশেষ ধাতব ধোয়ার বা পুশার নিজেরাই (চশমা) নির্বাচন করে সমন্বয় করা হয়। যদি ইঞ্জিন হাইড্রোলিক লিফটার ব্যবহার করে, তবে ফাঁকটি স্বয়ংক্রিয়ভাবে সামঞ্জস্য করা হয়।

একটি খুব বড় ক্লিয়ারেন্স ব্যবধান ভালভটিকে সম্পূর্ণরূপে খুলতে বাধা দেয় এবং তাই সিলিন্ডারগুলি তাজা মিশ্রণ দিয়ে কম দক্ষতার সাথে পূরণ করবে। একটি ছোট ফাঁক (বা এর অভাব) ভালভগুলিকে সম্পূর্ণরূপে বন্ধ হতে দেয় না, যা ভালভ বার্নআউট এবং ইঞ্জিনের সংকোচন হ্রাসের দিকে পরিচালিত করবে।

ভালভ সংখ্যা দ্বারা শ্রেণীবিভাগ

ফোর-স্ট্রোক ইঞ্জিনের ক্লাসিক সংস্করণে কাজ করার জন্য প্রতি সিলিন্ডারে মাত্র দুটি ভালভ প্রয়োজন। কিন্তু আধুনিক ইঞ্জিনগুলি শক্তি, জ্বালানী খরচ এবং পরিবেশের প্রতি সম্মানের ক্ষেত্রে আরও বেশি চাহিদার মুখোমুখি হয়, তাই এটি তাদের জন্য আর যথেষ্ট নয়। যেহেতু বেশি ভালভ হবে, সিলিন্ডারটি নতুন চার্জ দিয়ে পূরণ করা তত বেশি কার্যকর হবে। বিভিন্ন সময়ে, নিম্নলিখিত স্কিমগুলি ইঞ্জিনগুলিতে পরীক্ষা করা হয়েছিল:

- তিন-ভালভ (ইনলেট - 2, আউটলেট - 1);

- চার-ভালভ (ইনলেট - 2, নিষ্কাশন - 2);

- পাঁচ-ভালভ (ইনলেট - 3, নিষ্কাশন - 2)।

সিলিন্ডার প্রতি আরও ভালভ দ্বারা সিলিন্ডারের ভালভ পূরণ এবং পরিষ্কার করা হয়। কিন্তু এটি ইঞ্জিনের নকশাকে জটিল করে তোলে।

আজ, সিলিন্ডার প্রতি 4 ভালভ সহ সর্বাধিক জনপ্রিয় ইঞ্জিন। এই ইঞ্জিনগুলির মধ্যে প্রথমটি 1912 সালে Peugeot Gran Prix-এ উপস্থিত হয়েছিল। সেই সময়ে, এই সমাধানটি ব্যাপকভাবে ব্যবহৃত হয় নি, তবে 1970 সাল থেকে এই জাতীয় সংখ্যক ভালভ সহ গণ-উত্পাদিত গাড়ি সক্রিয়ভাবে উত্পাদিত হতে শুরু করে।

ড্রাইভ ডিজাইন

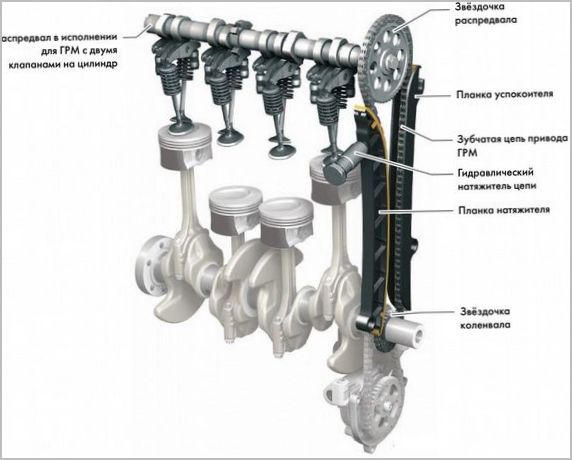

ক্যামশ্যাফ্ট এবং টাইমিং ড্রাইভ ভালভ প্রক্রিয়াটির সঠিক এবং সময়মত অপারেশনের জন্য দায়ী। প্রতিটি ধরণের ইঞ্জিনের জন্য ডিজাইন এবং ক্যামশ্যাফ্টগুলির সংখ্যা পৃথকভাবে নির্বাচিত হয়। একটি অংশ হল একটি খাদ যার উপর একটি নির্দিষ্ট আকৃতির ক্যামগুলি অবস্থিত। যখন তারা ঘোরে, তারা পুশরোড, হাইড্রোলিক লিফটার বা রকার বাহুতে চাপ দেয় এবং ভালভগুলি খুলে দেয়। সার্কিটের ধরন নির্দিষ্ট ইঞ্জিনের উপর নির্ভর করে।

ক্যামশ্যাফ্টটি সরাসরি সিলিন্ডারের মাথায় অবস্থিত। এটিতে ড্রাইভ ক্র্যাঙ্কশ্যাফ্ট থেকে আসে। এটি একটি চেইন, বেল্ট বা গিয়ার হতে পারে। সবচেয়ে নির্ভরযোগ্য হল চেইন, তবে এর জন্য সহায়ক ডিভাইস প্রয়োজন। উদাহরণস্বরূপ, একটি চেইন ভাইব্রেশন ড্যাম্পার (ড্যাম্পার) এবং একটি টেনশনকারী। ক্যামশ্যাফ্টের ঘূর্ণনের গতি ক্র্যাঙ্কশ্যাফ্টের ঘূর্ণনের গতির অর্ধেক। এটি তাদের সমন্বিত কাজ নিশ্চিত করে।

ক্যামশ্যাফ্টের সংখ্যা ভালভের সংখ্যার উপর নির্ভর করে। দুটি প্রধান স্কিম আছে:

- SOHC — একক খাদ;

- DOHC - দুটি শ্যাফ্ট।

একটি ক্যামশ্যাফ্টের জন্য শুধুমাত্র দুটি ভালভ যথেষ্ট। এটি ঘোরে এবং পর্যায়ক্রমে গ্রহণ এবং নিষ্কাশন ভালভ খোলে। সর্বাধিক সাধারণ চার-ভালভ ইঞ্জিনে দুটি ক্যামশ্যাফ্ট থাকে। একটি ইনটেক ভালভের অপারেশনের গ্যারান্টি দেয়, এবং অন্যটি এক্সস্ট ভালভের গ্যারান্টি দেয়। ভি-টাইপ ইঞ্জিনগুলি চারটি ক্যামশ্যাফ্ট দিয়ে সজ্জিত। দুই পাশে দুইজন।

ক্যামশ্যাফ্ট ক্যামগুলি সরাসরি ভালভ স্টেমকে ধাক্কা দেয় না। বিভিন্ন ধরণের "মধ্যস্থতাকারী" রয়েছে:

- রোলার লিভার (রকার আর্ম);

- যান্ত্রিক pushers (চশমা);

- জলবাহী pushers.

রোলার লিভার পছন্দের ব্যবস্থা। তথাকথিত রকার অস্ত্রগুলি প্লাগ-ইন অ্যাক্সেলে সুইং করে এবং হাইড্রোলিক পুশারের উপর চাপ দেয়। ঘর্ষণ কমাতে, লিভারে একটি রোলার দেওয়া হয় যা ক্যামের সাথে সরাসরি যোগাযোগ করে।

অন্য স্কিমে, হাইড্রোলিক পুশার (ব্যবধানের ক্ষতিপূরণকারী) ব্যবহার করা হয়, যা সরাসরি রডের উপর অবস্থিত। হাইড্রোলিক ক্ষতিপূরণকারীরা স্বয়ংক্রিয়ভাবে তাপীয় ফাঁক সামঞ্জস্য করে এবং প্রক্রিয়াটির একটি মসৃণ এবং শান্ত অপারেশন প্রদান করে। এই ছোট অংশে একটি পিস্টন এবং স্প্রিং, তেল প্যাসেজ এবং একটি চেক ভালভ সহ একটি সিলিন্ডার থাকে। হাইড্রোলিক পুশার ইঞ্জিন লুব্রিকেশন সিস্টেম থেকে সরবরাহ করা তেল দ্বারা চালিত হয়।

যান্ত্রিক pushers (চশমা) একপাশে বন্ধ bushings হয়. তারা সিলিন্ডার হেড হাউজিং ইনস্টল করা হয় এবং সরাসরি ভালভ স্টেমে বল স্থানান্তর। এর প্রধান অসুবিধাগুলি হ'ল ঠান্ডা ইঞ্জিনের সাথে কাজ করার সময় পর্যায়ক্রমে ফাঁক এবং নকগুলি সামঞ্জস্য করার প্রয়োজন।

অপারেশনের সময় গোলমাল

প্রধান ভালভ ত্রুটি একটি ঠান্ডা বা গরম ইঞ্জিন একটি ঠক্ঠক্ শব্দ হয়। ঠান্ডা ইঞ্জিনে আঘাত করা তাপমাত্রা বৃদ্ধির পরে অদৃশ্য হয়ে যায়। যখন তারা উত্তপ্ত হয় এবং প্রসারিত হয়, তাপীয় ফাঁক বন্ধ হয়ে যায়। উপরন্তু, তেলের সান্দ্রতা, যা হাইড্রোলিক লিফটারগুলিতে সঠিক ভলিউমে প্রবাহিত হয় না, কারণ হতে পারে। ক্ষতিপূরণকারীর তেল চ্যানেলগুলির দূষণও বৈশিষ্ট্যযুক্ত ট্যাপিংয়ের কারণ হতে পারে।

তৈলাক্তকরণ সিস্টেমে কম তেলের চাপ, একটি নোংরা তেল ফিল্টার বা একটি ভুল তাপ ক্লিয়ারেন্সের কারণে ভালভগুলি একটি গরম ইঞ্জিনে আঘাত করতে পারে। অংশগুলির প্রাকৃতিক পরিধানের বিষয়টিও বিবেচনায় নেওয়া প্রয়োজন। ত্রুটিগুলি ভালভ প্রক্রিয়াতেই হতে পারে (বসন্তের পরিধান, গাইড হাতা, হাইড্রোলিক ট্যাপেট ইত্যাদি)।

ছাড়পত্র সামঞ্জস্য

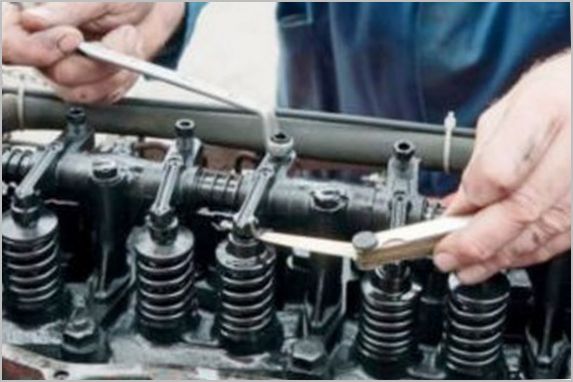

সামঞ্জস্য শুধুমাত্র একটি ঠান্ডা ইঞ্জিনে তৈরি করা হয়। বর্তমান তাপীয় ফাঁকটি বিভিন্ন বেধের বিশেষ ফ্ল্যাট ধাতব প্রোব দ্বারা নির্ধারিত হয়। রকার বাহুগুলির ফাঁক পরিবর্তন করতে একটি বিশেষ সামঞ্জস্যকারী স্ক্রু রয়েছে যা ঘুরছে। একটি পুশার বা শিমস সহ সিস্টেমে, প্রয়োজনীয় বেধের অংশগুলি নির্বাচন করে সমন্বয় করা হয়।

পুশার (চশমা) বা ওয়াশার সহ ইঞ্জিনগুলির জন্য ভালভ সামঞ্জস্য করার ধাপে ধাপে প্রক্রিয়াটি বিবেচনা করুন:

- ইঞ্জিন ভালভ কভার সরান.

- ক্র্যাঙ্কশ্যাফ্টটি ঘুরিয়ে দিন যাতে প্রথম সিলিন্ডারের পিস্টন উপরের ডেড সেন্টারে থাকে। চিহ্ন দ্বারা এটি করা কঠিন হলে, আপনি স্পার্ক প্লাগটি খুলতে পারেন এবং কূপের মধ্যে একটি স্ক্রু ড্রাইভার ঢোকাতে পারেন। এর সর্বোচ্চ ঊর্ধ্বগামী আন্দোলন হবে মৃত কেন্দ্র।

- ফিলার গেজগুলির একটি সেট ব্যবহার করে, ক্যামের নীচে ভালভ ক্লিয়ারেন্স পরিমাপ করুন যা ট্যাপেটে চাপছে না। প্রোব একটি আঁট করা উচিত, কিন্তু খুব বিনামূল্যে খেলা না. ভালভ নম্বর এবং ক্লিয়ারেন্স মান রেকর্ড করুন।

- 360র্থ সিলিন্ডার পিস্টনকে TDC-তে আনতে ক্র্যাঙ্কশ্যাফ্টটি ওয়ান রেভল্যুশন (4°) ঘোরান। বাকি ভালভ অধীনে ক্লিয়ারেন্স পরিমাপ. ডাটা লিখুন।

- কোন ভালভ সহনশীলতার বাইরে তা পরীক্ষা করুন। যদি থাকে তবে পছন্দসই বেধের পুশার নির্বাচন করুন, ক্যামশ্যাফ্টগুলি সরান এবং নতুন চশমা ইনস্টল করুন। এটি প্রক্রিয়াটি সম্পূর্ণ করে।

প্রতি 50-80 হাজার কিলোমিটারে ফাঁকগুলি পরীক্ষা করার পরামর্শ দেওয়া হয়। স্ট্যান্ডার্ড ক্লিয়ারেন্স মান যানবাহন মেরামত ম্যানুয়াল পাওয়া যাবে.

অনুগ্রহ করে মনে রাখবেন যে গ্রহণ এবং নিষ্কাশন ভালভ ছাড়পত্র কখনও কখনও ভিন্ন হতে পারে।

একটি সঠিকভাবে সমন্বয় করা এবং টিউন করা গ্যাস বিতরণ প্রক্রিয়া অভ্যন্তরীণ জ্বলন ইঞ্জিনের মসৃণ এবং অভিন্ন অপারেশন নিশ্চিত করবে। এটি ইঞ্জিন সংস্থান এবং ড্রাইভারের আরামের উপরও ইতিবাচক প্রভাব ফেলবে।